漏れなくカートリッジを充填するための総合的な製造ガイド。

なぜ気化器のカートリッジは漏れるのか?これは、真の原因が何なのか、誰もが互いに非難し合う疑問です。オイル、テルペン、標準以下のハードウェア、充填方法、それとも単にユーザーがカートリッジを熱い車内に置き忘れただけなのでしょうか?このトピックは、漏れるカートリッジの主要な側面を分析することを目的としており、ラボのディレクターはチャージバックを減らし、製品に対する顧客満足度を高めることができます。2015年に規制製品分野への投資を始めたとき、最初に会った人の1人が私にカートリッジを見せ、このプラスチックと金属の塊が業界の最大の問題の1つだと言われました。それから5年以上が経ち、抽出、製造、米国最大のベイプ企業への流通への複数の投資を経て、私は気化器の漏れに影響を与える項目のリストをまとめました。

漏れの原因は何ですか?

真空ロックの喪失が答えです。理由に関わらず、何か、誰か、あるいは何らかの出来事が真空ロックの解除を引き起こしました。現代のカートリッジは真空ロックの原理に基づいて設計されており、カートリッジの漏れを防ぐために、ラボの責任者は多くの場合、製造プロセスと配合の変更を組み合わせることで漏れを防いでいます。カートリッジが最初に液体を気化器に引き込むと、リザーバーの上部に小さな真空が形成されます。この真空状態は、抽出物をオイルチャンバー内に「保持」すると同時に、外部からの圧力によって抽出物が押し出され、内部に保持されます。漏れ(真空損失)を引き起こす主な3つの箇所は次のとおりです。充填技術エラー– キャップ時間が長い、キャップ不良、キャップが斜めエキス配合– 過剰なテルペンおよび希釈剤負荷、ライブレジン混合物、ロジン脱ガス、ユーザーの行動– カートリッジや熱い車で飛ぶ。

製造エラーとそれがどのように漏れを引き起こすか

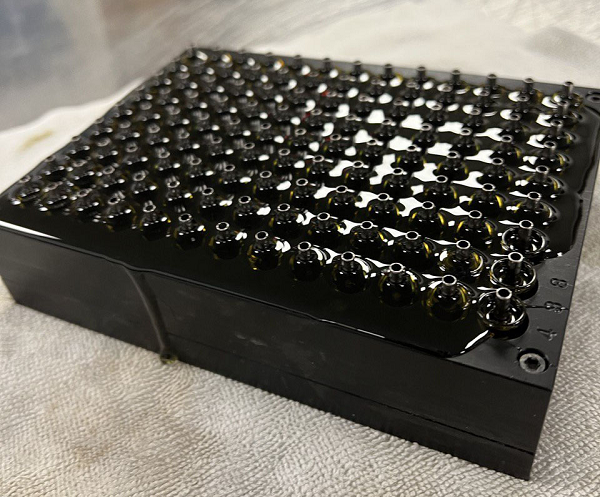

1. キャッピングが十分速くない: キャッピングが遅いと、真空ロックが形成されないか、または真空ロックが弱くなります。真空ロックを形成するのに必要な時間は、温度 (抽出物とカートリッジの温度の両方) と充填する抽出物の粘度によって異なります。一般的なルールは、30 秒以内にキャッピングすることです。高速キャッピング技術により、カートリッジをキャップしたときに真空ロックが形成されることが保証されます。カートリッジにキャップを取り付けるまで、抽出物は大気にさらされており、このプロセス中に抽出物がリザーバーに浸されます。キャップをしないと、すべての抽出物がカートリッジから流れ出てしまいます。この影響は、カートリッジを充填してもキャップをしない充填機で顕著です。つまり、最後のいくつかのカートリッジが充填されるときに、最初に充填されたカートリッジから漏れが始まります。

緩和手順:

当然の手順は、できるだけ早くキャップを固定することです。しかし、何らかの理由でそれができない場合は、以下の方法で対応できます。

●粘度を高めるために、より強力なエキス(テルペン5~6%を含む90%の効力のもの)を使用してください。これにより、最終的な処方の粘度が上がり、キャップに必要な時間が長くなります。

●充填温度を45℃に下げると、キャップを閉めるのに必要な時間が長くなります。これは、ほとんどのカートリッジが5秒でキャップを閉める必要がある非常に薄い溶液には適していません。

2. キャッピング不良/キャッピング技術:キャッピング技術は、リーク率を評価する際に多くのラボディレクターが見落としがちな点です。キャッピング不良は、通常、1) キャップを斜めに押し下げる、または2) ねじ山のズレによりカートリッジ内部が変形し、カートリッジが適切に密閉されない、といったケースが挙げられます。

これは、キャップが斜めに押し下げられた場合の斜め締めの例です。カートリッジは外見上は損傷がないように見えますが、センターポストの位置合わせと内部のシールが損傷しており、カートリッジの密閉性が低下しています。ダックビル型やキャップの形状が不規則なカートリッジは、キャップのミスキャップが発生する可能性が最も高くなります。ミススレッドとは、ねじ込み時にねじ山が噛み合わないことです。この位置ずれにより、シールがロック時に歪んでしまい、真空損失につながります。

緩和手順:

●手作業ラインの場合:大型アーバープレスの使用 – 大型アーバープレス(1トン以上の推力)は操作が簡単で、プーリーも大型です。一般的な認識とは異なり、ダウンフォースが大きいほど組立作業員の動作がスムーズになり、不良キャップの発生が減少します。

●あらゆる状況で簡単にキャップできるバレル型やバレット型のキャップをお選びください。キャップしやすいマウスピースがあれば、あらゆる工程と作業員にとってキャップ作業が容易になります。

抽出物の配合とそれが漏れに与える影響

●希釈剤、カット剤、過剰なテルペンの過剰使用:抽出物の純度と最終配合は、漏れ率に大きな影響を与えます。D9やD8のような高粘度抽出物用の気化器は、このような材料用に設計されており、通常のテルペン含有量を超える希釈剤の添加は、コアと吸収性セルロースに悪影響を及ぼします。PGオイルやMCTオイルなどの希釈剤は、抽出されたマトリックスを弱め、コアに気泡を発生させ、それがメインのオイルリザーバーまで移動して真空シールを破る可能性があります。

●ライブレジン – テルペン層の過剰使用と不適切な脱ガス:過去に多くの方からライブレジンの漏れが報告されています。主な原因(ハードウェアと充填方法が正しいと仮定)は、結晶化したライブレジンのテルペン層の過剰使用です。通常、ライブレジンは蒸留物とライブレジンの比率を50/50にして最終混合物を形成する必要があります。テルペン層(非常に望ましい生成物)自体は、カートリッジ内に保持できるほど粘性がありません。より高品質な製品を作りたいという願望から、配合科学者はテルペン層を過剰に使用し、カートリッジの真空ロックを弱める過剰なテルペンをもたらすことがよくあります。その他のより深刻な問題としては、気化器が使用により温まり始めると、過剰な残留ブタンが放出されることがあります。過剰なブタンは、実験室での抽出中に除去する必要があります。

●ロジン – 軽質芳香族の不適切な脱ガス:ライブレジンと同様に、ロジンは蒸留物と配合する前に脱ガスと結晶化を行う必要があります。ロジンの問題は、含まれる軽質芳香族にあります。これらの軽質芳香族(中には全く風味のないものもあります)は蒸発し、カートリッジの作動時に圧力を発生させ、カートリッジの真空ロックが破れて漏れが発生します。安定したロジンを気化器カートリッジに使用できるようにするには、適切な脱ガスが不可欠です。

緩和手順:

希釈剤、切断剤、過剰テルペン:

●粘度を保つために90%以上の高品質な留出液を使用してください。

●希釈剤を低く抑えるために、すべてのフレーバーに合計 5%~8% のテルペンを添加しています。

ライブレジン:

●蒸留液と生樹脂の比率は50%/50%~60%/40%(テルペン層混合)。テルペンの割合が40%を超えると液漏れのリスクがあり、40%未満になると風味が薄まるリスクがあります。

●45℃の真空状態で残留ブタンが適切に蒸発することを確認します。

ロジン:

●軽い芳香性テルペンを45℃で適切に脱ガスします。これらの軽い芳香性物質(ほとんどが無味ですが)は、必要に応じて冷却トラップして再収集し、ダブル製品として使用できます。

ユーザーの行動とそれが漏洩に与える影響、そしてそれに対処する方法

何かを加熱された場所に置くと、物理的な反応が起こる可能性が非常に高くなります。ユーザーがカートリッジを携行して飛行機に乗るたびに、機内の低気圧によって真空ロックが弱まります。単純な圧力変化から、テルペンを変性させてガス放出を引き起こす化学反応のような複雑なものまで、ユーザーはカートリッジに大きな負担をかけます。処方者は、ユーザーが製品に与える様々な事象の一部を相殺することはできますが、すべてを相殺できるわけではありません。

熱い車内のカートリッジ:

平均温度が約 120°F (45°C) の高温により、真空ロックが故障します。

緩和技術:

標準留出液カートリッジ:配合 – 5~6% のテルペン負荷で使用された 90% 純度の留出液が、この状況で最も耐久性があります。ライブ レジン:このイベントの後もユーザーがライブ レジン カートリッジを使い続けると仮定すると (ライブ レジンは 45℃ で 3 時間後には変性します)、留出液 60%、ライブ レジン 40% のカートリッジの方が漏れに強いでしょう。ライブ レジンの温度が約 45℃ に上昇すると、カートリッジ内でテルペンがガス放出されて漏れる可能性が高くなります。ロジン:このイベントの後もユーザーがライブ ロジン カートリッジを使い続けると仮定すると (ロジンは固有の植物ワックスのためにさらに敏感で、45℃ で 3 時間後には変性します)、留出液 60%、ロジン 40% のカートリッジの方が漏れに強いでしょう。ライブレジンの温度が約 45℃ に上昇すると、カートリッジ内のテルペンガスにより漏れが発生する可能性が高くなります。

飛行機での旅:

大気圧の低下によりカートリッジ内の真空ロックが故障します。

緩和戦略1:

耐圧パッケージ – この一体型密閉パッキンは、圧力変化によるカートリッジへの影響を防ぎます。航空輸送はもちろん、山道を走る配送トラックなど、輸送において最適なソリューションの一つと言えるでしょう。

緩和戦略2:

標準蒸留カートリッジ:純度90%の蒸留液に5~6%のテルペンを配合した配合は、この条件下で最も耐久性があります。ライブレジン:蒸留液60%、ライブレジン40%のカートリッジを使用すると、圧力による漏れに対する耐性が高まります。ロジン:蒸留液60%、ロジン40%のカートリッジを使用すると、圧力による漏れに対する耐性が高まります。

投稿日時: 2022年6月22日